Az oldal alapvetően 1024*768-as méretre van

készítve!

A cikk egyébként talán a Tudomány c. folyóiratban jelent

meg, néhány évvel ezelőtt.

Több szén volt bennük, mint a legtöbb

modern acélban. A mesteri kovácsoláson kívül ez eredményezte a damaszkuszi

kardok híres szívóságát, keménységet, és gyönyörű mintázatát.... Ezek a pengek

a küzdelemben különlegesen szívósnak bizonyultak. Mechanikai kiválóságukat és

gyönyörű, hullámvonalas felületi mintázatukat annak az anyagnak köszönhették,

amelyből kovácsolták őket: a damaszkuszi acélnak. A keresztesek idejében a

damaszkuszi kardokat és páncélokat legendás hírnév övezte. Századokon át

csodalat tárgya volt és állandó kihivasd jelentett a damaszkuszi acél az

európai kovácsok szamara, akik hiába próbáltak előállítani a damaszknak

nevezett jellegzetes felületi mintázatot.... Jean Robert Bre'ant, a párizsi

pénzverde fémelemzője ismerte fel először, 1821-ben, a damaszkuszi acél

lényeges metallurgiai tulajdonságát: azt, hogy különleges szívósságát,

keménységét és szépségét magas széntartalmának köszönheti. Bre'ant a

damaszkuszi acél fehér területeit cementált acélnak, sötét hátterét ellenben

egyszerűen acélnak nevezte....

Több szén volt bennük, mint a legtöbb

modern acélban. A mesteri kovácsoláson kívül ez eredményezte a damaszkuszi

kardok híres szívóságát, keménységet, és gyönyörű mintázatát.... Ezek a pengek

a küzdelemben különlegesen szívósnak bizonyultak. Mechanikai kiválóságukat és

gyönyörű, hullámvonalas felületi mintázatukat annak az anyagnak köszönhették,

amelyből kovácsolták őket: a damaszkuszi acélnak. A keresztesek idejében a

damaszkuszi kardokat és páncélokat legendás hírnév övezte. Századokon át

csodalat tárgya volt és állandó kihivasd jelentett a damaszkuszi acél az

európai kovácsok szamara, akik hiába próbáltak előállítani a damaszknak

nevezett jellegzetes felületi mintázatot.... Jean Robert Bre'ant, a párizsi

pénzverde fémelemzője ismerte fel először, 1821-ben, a damaszkuszi acél

lényeges metallurgiai tulajdonságát: azt, hogy különleges szívósságát,

keménységét és szépségét magas széntartalmának köszönheti. Bre'ant a

damaszkuszi acél fehér területeit cementált acélnak, sötét hátterét ellenben

egyszerűen acélnak nevezte....

A

téma iránti érdeklődésünk a modern, ultranagy széntartalmú acélokra irányuló

kutatásainkból ered. Ezek az 1-2,1% szenet tartalmazó acélok nagyon ritkán

kerülnek mindennapos felhasználásra, mert túl ridegnek tartják őket. A

damaszkuszi kardokban azonban a széntartalom 1,5-2,0%.

Elismerten

szívós voltuk azt sugallja, hogy a magas széntartalom okozta ridegség megfelelő

feldolgozással elkerülhető.... A damaszkuszi pengek legkorábbi leírása i.sz.

540-bol származik, de elképzelhető, hogy mar Nagy Sándor idejében (i.e.

323 korul) is használták őket. Nevük nem származási helyükre utal, hanem

arra a varosra, ahol az európaiak először találkoztak vele a keresztes háborúk

idején. A wootz-ként ismert acélt, magát Indiában készítettek, s mindenfele

kereskedtek vele öntvények vagy jéghoki korong méretű pogácsák formájában. A

legjobb pengéket - úgy tartják - Perzsiában készítették az indiai wootz-ból,

amit pajzsok és páncélzat kovácsolására is felhasználták. Bár a damaszkuszi

acél földrajzi elterjedése általában követte az iszlám elterjedését, de a

középkori Oroszországban is ismerték, ahol bulat volt a neve.

A damaszk acél "gyártása":

Mint minden más acélgyártási folyamat,

a wootz gyártása is magába foglalta az oxigén kivonását a vasércből, amely

tulajdonkeppen vasoxid; ezután a redukált vashoz szenet adtak, ami azt erőssé

tette, acéllá alakította át. A szenet faszénből, fából vagy falevelekből

nyerték. A vasérc faszén keveréket kőből készült kohoban1200 C-fokra hevítették

(fujtató segítségével!). A vasércből az oxigént a faszén szenével való reakció

vonta ki. A keverék faszén tartalmától függően lett a termék nagyon alacsony

széntartalmú kovácsoltvas, vagy 4%-nal több szenet tartalmazó nyersvas (ez

utóbbit használták az európai kovácsok). Az indiai acél készitők vagy úgy

készítettek wootzot, hogy a kovácsolt vashoz szenet adtak, vagy úgy, hogy a

nyersvasból kivonták a szenet (az európaiak is kivontak a szenet, csak ők

többet).A gyártás folyamata könnyebben megérthető a kovácsoltvasból készült

wootz-nál. A vas redukálásával kapott szivacsos szerkezetű anyagból a

szennyeződéseket kalapálással távolították el. Az igy kapott kis fémdarabokat

porrá őrölt faszénnel keverték össze egy 7-8 centiméter átmérőjű és 15

centiméter magasságú lezárt agyagedényben. A tégelyt ezután 1200 C-fokra

hevítették. Ezen a hőmérsékleten a kovácsoltvas még szilárd, de kristályai

lapcentrált kockák, amelyek a vasatomok közötti hézagokba szénatomokat képesek

felvenni. Igy a szén fokozatosan diffundált a vasba, s egy manapság

ausztenitnek nevezett ötvözet keletkezett. A szén hozzáadása csökkentette a fém

olvadáspontját. Amikor a széntartalom a kovácsoltvas darabok felületén

körülbelül két százalékra növekedett, a darabokon vékony fehér öntöttvas

olvadék-réteg kezdett kialakulni. Az olvadt anyag jelenlétet a tégely

megrázásakor hallható tocsogó hangról lehetett felismerni; ez jelezte, hogy a

vasban nagyobb mennyiségű szén feloldódott. A tégelyt ekkor nagyon lassan

hűteni kezdték. A gyakran napokig tartó fokozatos lehűlés következtében az

1,5-2%-nyi szén igen egyenletesen oszlott el az acélban. Amikor a fém

hőmérséklete kb. 1000 C-fokra alá esett a szén egy része kivált az oldatból, s

az ausztenit szemcsék körül cementit-, vaskarbid (Fe3C) hálót alkotott. Mivel a

lassú lehűlés következtében a szemcsék viszonylag nagyra növekedtek, a cementit

háló durva volt. Végül is, ez a durva hálózat alakította ki a damaszkuszi

kardok felületi mintázatát. A cementitnek azonban bizonyos negatív

tulajdonságai is vannak. Bár nagyon kemény, de szobahőmérsékleten rendkívül

rideg. A hálós szerkezet a ridegséget megfokozhatta volna, hiszen az a

repedések terjedésének utakat biztosíthatott.

Mint minden más acélgyártási folyamat,

a wootz gyártása is magába foglalta az oxigén kivonását a vasércből, amely

tulajdonkeppen vasoxid; ezután a redukált vashoz szenet adtak, ami azt erőssé

tette, acéllá alakította át. A szenet faszénből, fából vagy falevelekből

nyerték. A vasérc faszén keveréket kőből készült kohoban1200 C-fokra hevítették

(fujtató segítségével!). A vasércből az oxigént a faszén szenével való reakció

vonta ki. A keverék faszén tartalmától függően lett a termék nagyon alacsony

széntartalmú kovácsoltvas, vagy 4%-nal több szenet tartalmazó nyersvas (ez

utóbbit használták az európai kovácsok). Az indiai acél készitők vagy úgy

készítettek wootzot, hogy a kovácsolt vashoz szenet adtak, vagy úgy, hogy a

nyersvasból kivonták a szenet (az európaiak is kivontak a szenet, csak ők

többet).A gyártás folyamata könnyebben megérthető a kovácsoltvasból készült

wootz-nál. A vas redukálásával kapott szivacsos szerkezetű anyagból a

szennyeződéseket kalapálással távolították el. Az igy kapott kis fémdarabokat

porrá őrölt faszénnel keverték össze egy 7-8 centiméter átmérőjű és 15

centiméter magasságú lezárt agyagedényben. A tégelyt ezután 1200 C-fokra

hevítették. Ezen a hőmérsékleten a kovácsoltvas még szilárd, de kristályai

lapcentrált kockák, amelyek a vasatomok közötti hézagokba szénatomokat képesek

felvenni. Igy a szén fokozatosan diffundált a vasba, s egy manapság

ausztenitnek nevezett ötvözet keletkezett. A szén hozzáadása csökkentette a fém

olvadáspontját. Amikor a széntartalom a kovácsoltvas darabok felületén

körülbelül két százalékra növekedett, a darabokon vékony fehér öntöttvas

olvadék-réteg kezdett kialakulni. Az olvadt anyag jelenlétet a tégely

megrázásakor hallható tocsogó hangról lehetett felismerni; ez jelezte, hogy a

vasban nagyobb mennyiségű szén feloldódott. A tégelyt ekkor nagyon lassan

hűteni kezdték. A gyakran napokig tartó fokozatos lehűlés következtében az

1,5-2%-nyi szén igen egyenletesen oszlott el az acélban. Amikor a fém

hőmérséklete kb. 1000 C-fokra alá esett a szén egy része kivált az oldatból, s

az ausztenit szemcsék körül cementit-, vaskarbid (Fe3C) hálót alkotott. Mivel a

lassú lehűlés következtében a szemcsék viszonylag nagyra növekedtek, a cementit

háló durva volt. Végül is, ez a durva hálózat alakította ki a damaszkuszi

kardok felületi mintázatát. A cementitnek azonban bizonyos negatív

tulajdonságai is vannak. Bár nagyon kemény, de szobahőmérsékleten rendkívül

rideg. A hálós szerkezet a ridegséget megfokozhatta volna, hiszen az a

repedések terjedésének utakat biztosíthatott.

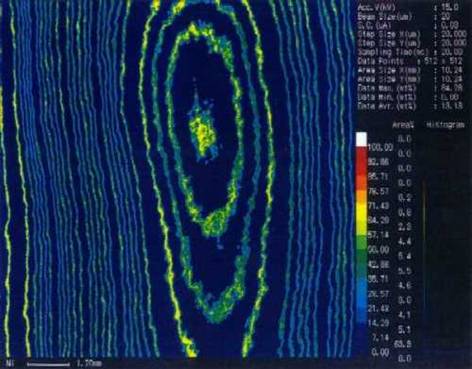

Egy

jatagán mintázata

A damaszkuszi

kardok mégsem ridegek, éppen ellenkezőleg, szívósak voltak. A wootzazonban csak

a megmunkálás után lett szívós, amikor a cementit halózat az alapos kovácsolás

hatására feltört. A damaszkuszi acélokat nyilván elég alacsony hőmérsékleten

kovácsolták pengékké. A középkori kovács nem tudta pontosan mérni a kemence,

vagy a kovácstűz hőmérsékletét, ezért az izzó fém szinét használta támpontként.

A jellegzetes kovácsolási tartomány az acélok esetében a fehérizzástól (1200

C-fok) a narancs-izzásig (900 C-fok) terjedt, de a wootz-ot, úgy tünik, a

cseresznye-izzás (850 C-fok) es a vérvörös-izzás (650 C-fok) között

kovácsolták. Magasabb hőmérséklet újra feloldotta volna a cementitet az

ausztenitben. Másfelől a wootz-pogácsának 850 C-fok alatt történő kovácsolása

gömbszerű részecskékre törte fel a folyamatos cementit hálózatot. A karbid

szemcsék meg mindig ellátták az acél megerősítésének a feladatát, de miután már

nem alkottak folyamatos hálózatot, a fém nem volt rideg. A damaszkuszi

kardoknál tapasztalható, hogy alaposan kikovácsolták az acélt; az öntecs

magassága a penge kikalapálásakor kb. harmad-nyolcad részére csökkent. Egyik

kísérletünkben kimutattuk, hogy az ultranagy széntartalmú acélok valóban jól

kalapálhatók, nyújthatók és könnyen kovácsolhatók 850 C-fokon. Készítettünk

1,3; 1,6 és 1,9 százalékos széntartalmú öntvényeket, majd egyetlen lépesben

egyharmadukra nyomtuk ezeket. Egyetlen öntecs sem mutatott semmiféle repedést.

Ezzel szemben a magasabb (2,3%) széntartalom miatt ridegebb öntöttvas öntecs ugyanekkora

deformáció hatására a szélei mentén megrepedezett. Az európai kovácsoknak

valószínűleg azért volt olyan sok bajuk a damaszkuszi pengék készítésével - még

akkor is, ha importált wootz-cal dolgoztak -,mert megszokták, hogy alacsony

széntartalmú, magasabb olvadáspontú acélokat formáljanak. Ezért az indiai acélt

is fehérizzásban próbálták kovácsolni, amikor az részben megolvadt. Az ilyen

erőfeszítésnek a valószínű eredményeit írja le Breant, aki megfigyelte, hogy

"fehérizzásban (a damaszkuszi acél) elmállik a kalapács alatt".

Kovácsolás után a damaszkuszi pengéket rendszerint hőkezeléssel edzették. Az

acélt úgy edzik, hogy 727 C-fok fölé melegítik (ez az a hőmérséklet, amelynél a

tér-centrált ferrit elkezd lap-centrált ausztenitté átalakulni), majd vízbe

vagy más folyadékba mártva gyorsan lehűtík. Ha az ultranagy széntartalmú

acélokat lassan hűtik le, az ausztenites állapotból az ausztenit - akárcsak a

wootz készítésekor -perlitté alakul át: szénszegény ferritből és szénben gazdag

cementitből álló rétegek váltakoznak benne. Ha azonban az acélt fürdőben

gyorsan lehűtik, az ausztenit nem alakul perlitté. A vaskristályok

tér-centrálttá válnak, de kocka alakúból tetragonálissá torzulnak. Ez a

martenzitnek nevezett szerkezet meg mindig tartalmaz szénatomokat, ennel fogva

kemeny.... Modern metallurgiai elméletek szerint általában is igaz, hogy a

legkeményebb és a legszívósabb acélok szemcséi és alkotórészei a legfinomabb

eloszlásúak. Irónikusnak latszik, de igaz lehet, hogy a damaszkuszi kardok

közül azok voltak a legjobbak, amelyekről hiányzott a jellegzetes damaszk

mintázat.

A

középkori kovácsok szamara a jellemző felületi mintázat ketségkivül

minőségellenőrzésre szolgált. Egyrészt a damaszk sávozottság volt a bizonyítéka

a magasszén-tartalomnak, ami szilárddá tette a penget, másreszt a jól kovácsolt

szerkezetet tanúsította, amelynek szívósságát köszönhette. A damaszk mintázat

csak akkor látható, ha az acélban a cementit részecskék eléggé durvák és eléggé

egyenlőtlen az eloszlásuk. Az olyan penge, amelynek a mikrostrukturája már

olyan finom, hogy szabad szemmel már nem is látható, még szilárdabb és még

szívósabb.